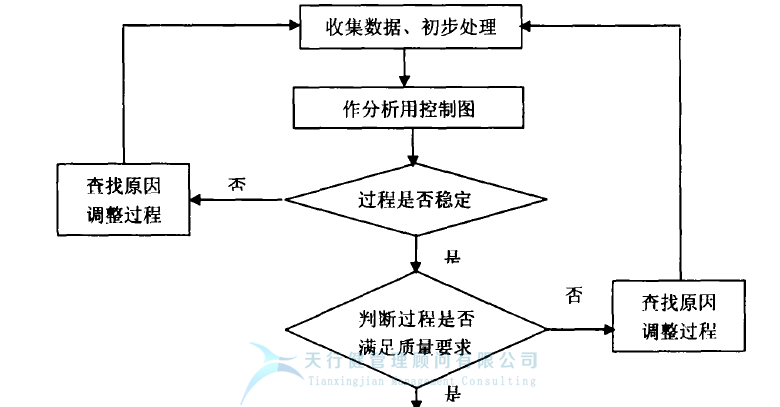

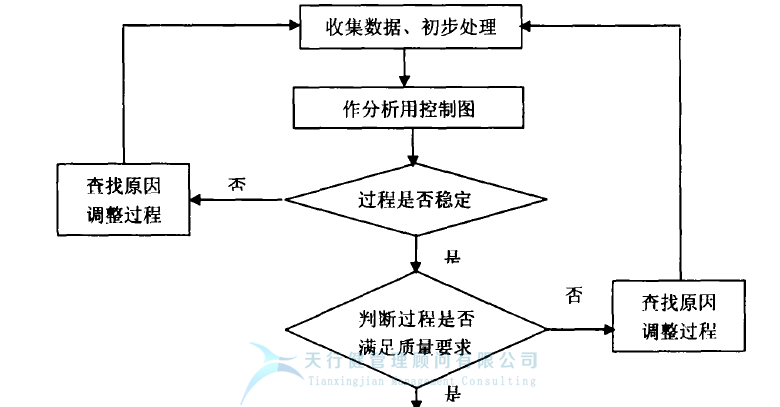

(1)分析用控制圖:

主要目的是使生產(chǎn)過程處于統(tǒng)計控制之下,其次是使過程能力充分。

如果經(jīng)過分析,生產(chǎn)過程處于統(tǒng)計控制之下,符合質(zhì)量要求,則分析用控制圖轉(zhuǎn)化為管理用控制圖;如果經(jīng)分析,生產(chǎn)過程仍處于非統(tǒng)計控制下,則需找出導(dǎo)致失控的異常原因,消除異常數(shù)據(jù)點,重新計算中心線和控制線。

如果異常數(shù)據(jù)點比例過大,應(yīng)改進(jìn)生產(chǎn)工藝,重新采集數(shù)據(jù),重新計算中心線和控制線。如果生產(chǎn)過程經(jīng)分析后處于統(tǒng)計控制之下,但不滿足質(zhì)量要求,則應(yīng)對生產(chǎn)過程的相關(guān)因素進(jìn)行調(diào)整,直至滿足要求,可轉(zhuǎn)化為控制圖進(jìn)行管理。

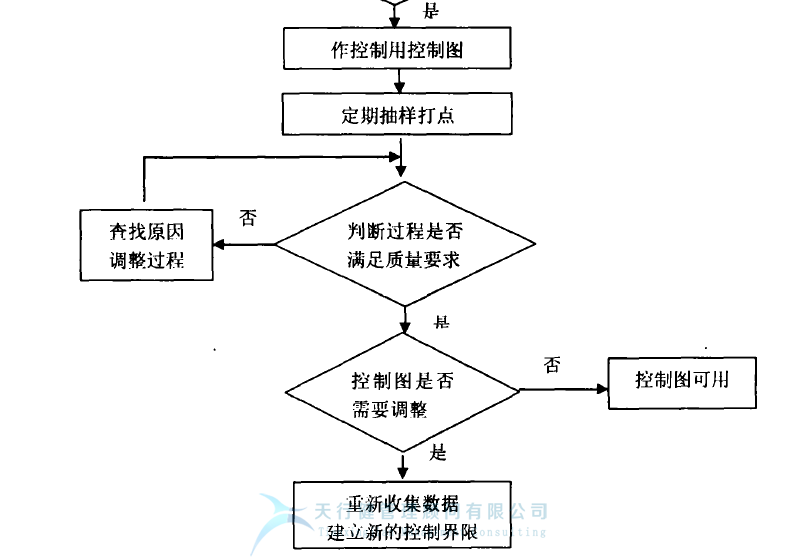

(2)控制用控制圖:

監(jiān)控階段的主要工作是利用控制圖進(jìn)行控制。

此時,已經(jīng)根據(jù)分析階段的結(jié)果確定了控制圖的控制極限。生產(chǎn)過程的數(shù)據(jù)及時繪制在控制圖上,控制圖中各點的波動可以說明生產(chǎn)過程受控或失控。如果發(fā)現(xiàn)失控,就要找出原因,盡快消除其影響。監(jiān)測可以充分體現(xiàn)SPC在防控中的作用。

在工廠的實際應(yīng)用中,每個控制項目都必須經(jīng)過上述兩個階段,必要時會重復(fù)從分析到監(jiān)控的過程。設(shè)計使用控制圖流程如上圖所示。