某設(shè)備公司重點型號產(chǎn)品導(dǎo)向筒零件的不合格品率為65%,其中因外圓(φ27.887mm)圓柱度(0.008mm)超差而引起的不合格品占90%,返修后仍有50%的零件報廢,從而嚴(yán)重影響了零件及產(chǎn)品的正常交付。為此,天行健管理公司針對該零件的加工工藝流程進(jìn)行了分析,找出了外圓圓柱度超差的主要原因,制訂了改進(jìn)方案,提高了導(dǎo)向筒外圓圓柱度的一次交檢合格率。

1、要將導(dǎo)向筒圓柱度0.008 mm的DPMO水平由585000降低到100000以下,改善率要達(dá)到90%。

2、制定方案,改進(jìn)生產(chǎn)工藝,提高導(dǎo)向筒生產(chǎn)的合格率,降低返修、報廢率。

一、原因分析

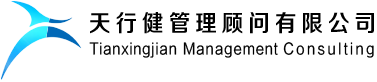

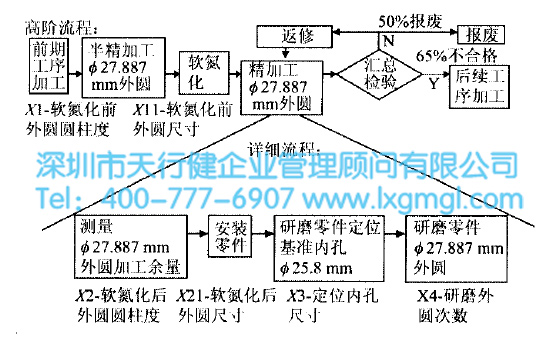

為實現(xiàn)項目目標(biāo),成立了項目團(tuán)隊,成員包括主管工藝員、檢驗員和操作工人等,團(tuán)隊成員運用頭腦風(fēng)暴方法,分析了導(dǎo)向筒的加工流程圖(如圖1所示),找出了19個潛在影響導(dǎo)向筒外圓圓柱度的因素。

圖1

團(tuán)隊對這些潛在因素的影響程度給予評分,評分檔次分為無影響0分、不明顯1分、一般3分和嚴(yán)重9分,每個因素的所有得分相加,結(jié)果超過21分,則為重要因素(見表2)。

表2

通過評分,確定對導(dǎo)向筒外圓圓柱度有重要影響的因素有:軟氮化前、后的外圓圓柱度,軟氮化前、后的外圓尺寸,定位內(nèi)孔尺寸和外圓研磨次數(shù)。后續(xù)工作就是進(jìn)一步收集這些重要因素的數(shù)據(jù),并進(jìn)行統(tǒng)計分析,以確定關(guān)鍵的影響因素。

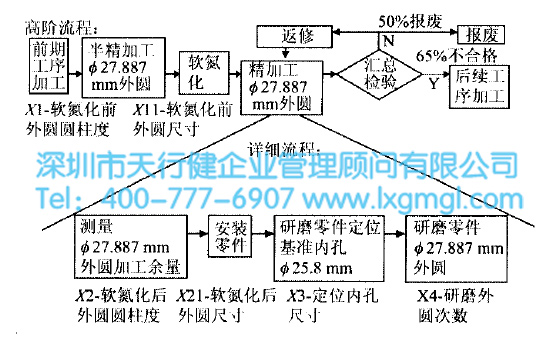

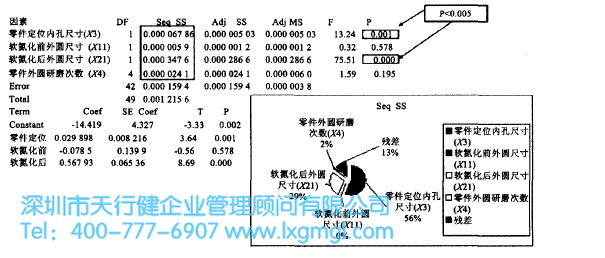

應(yīng)用MINTAB分析工具,對收集的6個因素的數(shù)據(jù)進(jìn)行分析,作出了矩陣圖(如圖3所示),根據(jù)矩陣圖的結(jié)果可以得出如下結(jié)論。

圖3

①軟氮化后外圓圓柱度(X2)與φ27.887mm外圓圓柱度(Y向0.008mm)間存在強(qiáng)正相關(guān)性;

②定位內(nèi)孔尺寸(X3)與價φ27.887mm外圖圓柱度(x向0.008mm)間存在弱正相關(guān)性;

③軟氮化后外圓尺寸(X21)與軟氮化后外圓圓柱度(X2)間存在強(qiáng)正相關(guān)性;

④軟氮化后外圓尺寸(X21)與φ27.887mm外圓圓柱度(Y向0.008mm)間存在強(qiáng)正相關(guān)性。

通過這些因素進(jìn)一步分析,作出了對φ27.887mm外圓圓柱度(0.008mm)實際影響的通用線形回歸模型圖(如圖4所示)。

圖4

由圖4可以得出,軟氮化后外圓尺寸是影響外圓圓柱度的關(guān)鍵因素,它的影響率為29%;導(dǎo)向筒定位內(nèi)孔尺寸也是影響外圓圓柱度的關(guān)鍵因素,它的影響率為56%。這2個因素的影響率合計為85%。導(dǎo)向筒軟氮化后外圓圓柱度超大,說明零件存在變形,變形過大會使后續(xù)工序無加工余量;另外,導(dǎo)向筒定位內(nèi)孔尺寸超大,會使其最小壁厚尺寸要求無法保證,研磨外圓時無法定位。而軟氮化工序?qū)贌崽幚砉ば颍瑢?dǎo)向筒變形無法避免,改進(jìn)的方向應(yīng)為控制或削弱這種變形。

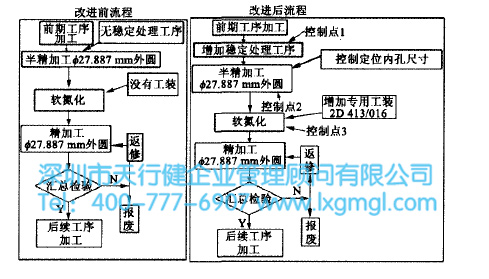

二、改進(jìn)和控制

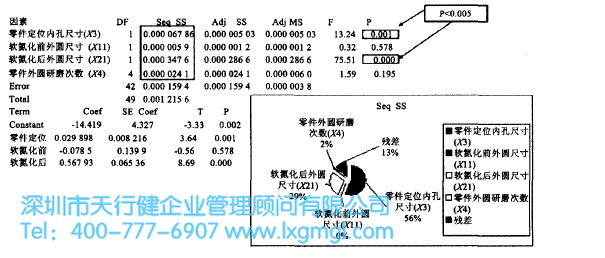

項目目標(biāo)改進(jìn)的方向明確后,繼續(xù)收集數(shù)據(jù)。應(yīng)用MINTAB分析工具,找到改進(jìn)關(guān)鍵因素的方法,有針對性地制訂合理有效的措施并付諸實施。對于關(guān)鍵因素軟氮化后的外圓尺寸,采用分析確定流程改進(jìn)的方法,將原來不進(jìn)行控制的外圓尺寸現(xiàn)控制為<φ27.887mm,為實現(xiàn)此要求,新增加穩(wěn)定處理工序。軟氮化工序新增專用工裝2D 413/016(此項工作由熱處理分廠負(fù)責(zé)完成)。將關(guān)鍵因素定位內(nèi)孔尺寸進(jìn)行改良,導(dǎo)向簡加工工藝流程改進(jìn)前、后的對比(如圖5所示)。

圖5

另外,應(yīng)加強(qiáng)工藝人員對現(xiàn)場加工情況的監(jiān)控,保證措施的有效落實,并制訂導(dǎo)筒加工流程控制計劃表(見表6),即先通過工藝規(guī)程單,進(jìn)行改進(jìn)方案驗證,并將改進(jìn)前、后外圓圓柱度的數(shù)據(jù)進(jìn)行分析,控制和保持改進(jìn)效果。

表6

三、結(jié)語

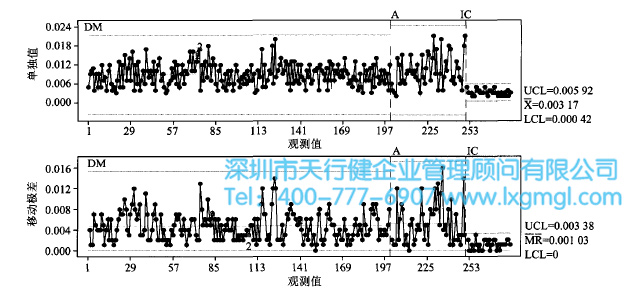

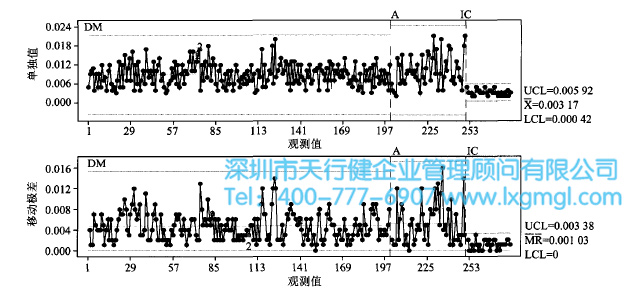

將改進(jìn)后的工藝方案跟蹤03,04和06批零件生產(chǎn)過程進(jìn)行驗證,將相關(guān)數(shù)據(jù)進(jìn)行分析,外圓圓柱度工藝方案改進(jìn)前、后結(jié)果的受控狀態(tài)(如圖7所示)。

圖7

改進(jìn)后外圓圓柱度的流程能力分析(如圖8所示),由圖8能夠得出,改進(jìn)后,φ27.887mm外圓圓柱度0.008mm的DPMO水平為3864.06,改善率達(dá)98%,達(dá)到了項目目標(biāo)。說明了改進(jìn)后的工藝方案能夠滿足導(dǎo)向筒外圓圓柱度的加工質(zhì)量,能夠滿足產(chǎn)品生產(chǎn)要求,改進(jìn)方案正式納入導(dǎo)向筒零件加工工藝規(guī)程中。

圖8

1、導(dǎo)向筒工藝改進(jìn)后,φ27.887mm外圓圓柱度0.008mm的DPMO水平為3864.06,改善率達(dá)98%,達(dá)到了項目目標(biāo)。

2、改進(jìn)后的工藝方案能夠滿足導(dǎo)向筒外圓圓柱度的加工質(zhì)量,能夠滿足產(chǎn)品生產(chǎn)要求。